世界汽车生产经历了单件定制生产、福特大规模生产、精益生产等阶段,如今进入大规模定制时代,根据每一位顾客的需求提供独一无二的定制产品。在大规模定制生产中,用户处于价值链的最前端,企业要按订单而不是按预测来生产,而且定制的速度越来越快。

位于长春被称为“未来工厂”的一汽大众轿车二厂,在2004年在国内最先开始适应大规模定制化需要而建立的工厂。顾客买车在网上或4S店挑选车型,根据自己的喜好或需要选择不同的款式和配置,然后给汽车工厂下订单,当车还在生产线上时,客户就知道哪辆车是你的了。

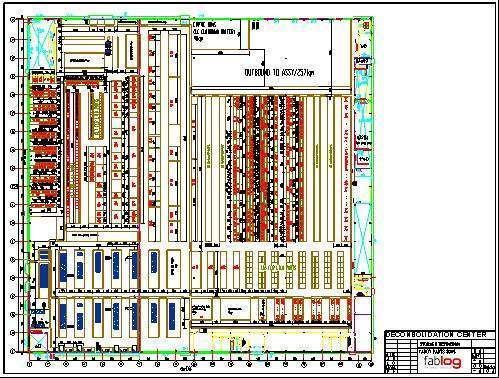

法布劳格为一汽大众II厂提供生产物流规划服务,内容包括数据调研分析、物料上线方案、功能布局、分篮中心、AGV方案规划、物料处理与拣选方案、上线配送、物流动线、线边物流方案、包装管理、人员设备、投资收益等。

一汽大众轿车二厂当时总投资10亿欧元,占地面积66万平方米。新厂区内建有以冲压、焊装、油漆、总装为主的现代化生产车间及生产辅助车间,用来生产一汽大众第5代A级车平台——PQ35平台,可以生产新宝来、新高尔夫、新奥迪A3、新甲壳虫、途安等车型。PQ35平台投入使用后,将与德国同步生产最新车型,三班日产能力达1100辆。

如此大规模的个性化定制生产,就意味着原来组装车间生产线旁边备好的一种零部件要被几种或十几种不同的零部件所代替。每辆车成千上万个零备件的排列组合,结果可能是一个无穷大的数,随之而来的零部件物流因此也就变得极为复杂了。

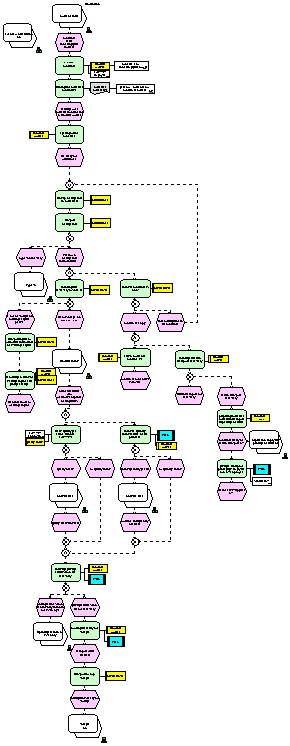

法布劳格受委托提供给一汽大众的设计方案中,拆散中心DC设在集装箱堆场附近,零部件从集装箱中拆出来后,一部分直接送到生产线上,另一部分送到BC分篮中心(台套),根据个性化定制车型的需要,被分装到不同的货筐车。分篮中心则位于拆散中心的西面,与组装生产车间隔着主路,法布劳格根据现场的环境,通过一个类似过街天桥的“空中天桥”将两部分连接起来解决了这一问题。该项目也是国内第一次应用并导入按台套(SPS/KIT)供线方案。

法布劳格对整个拆散中心DC、分蓝中心BC的可行性研究始于2003年6月,同年8月到次年3月完成详细设计阶段。2003年10月开始动工土建,2004年9月完成,并开始试运行。法布劳格同时对系统的安装调试,产能爬坡全过程进行指导支持。

拆散中心占地2.7万平方米,每小时能完成4个集装箱的拆散工作,每天三班倒可以处理86个集装箱。这里每天要存储近2.7万个装载单元,处理近7000个装载单元,并负责运往分篮中心或直接运往生产线。拆散中心的一端是集装箱入货区,从集装箱里拆散出来的零部件经过拣选区被分存到封存区、大件货架存储区、大件堆垛区或者小包装货架存储区,存储的零部件最多大约能供应生产线7天的生产。拆散中心的另一端则是通向分篮中心和组装车间的出口。

分篮中心占地1.8万平方米,按生产顺序拣选3300筐,每70秒钟由一个拖车送3个大货筐出去,这3个大货筐能满足一辆车需求的定制零部件,货筐随后将被送上轿车二厂流水线的3个不同位置。当整车身经过冲压、焊装、油漆等一系列工序后,生产线便向分篮中心发出指令,要求供应这辆车的定制配件。2小时后,分篮中心将所需要的零部件备好并送到生产线与整车同步运行。

整个项目中,法布劳格同时与长春第九建筑设计院紧密合作,共同完成了拆散中心的建筑规划,设备和消防系统方案的设计工作。详细布局图的设计。

并根据具体规划业务流程,明确了拆散中心的工作和职能,硬件需求和信息流,包括:

n 拆散中心入库

n 入库检查

n 质量检查

n 数量检查

n 隔离区

n 分流

n 改包

n 拆散中心仓储

n 从拆散中心仓储搬出

n 拆散中心最低库存告警

n 以KANBAN方式为总装线改包

n 将部件依照按序提交(JIS)方式为总装线分拣

n 出库至总装线

n 与总装线之间的运输

n 出库至分篮中心

n 与分篮中心之间的运输

n 退回拆散中心仓储

n 拆散中心库存

n 拆散中心出错封锁处理区

n 空LU处理/返回

n 销毁等等